Desde la invención de la máquina de vapor hasta la actualidad, la historia industrial ha sido testigo de varias revoluciones tecnológicas que han transformado radicalmente la forma en que producimos y gestionamos nuestros recursos. Sin embargo, ninguna revolución ha sido tan disruptiva como la Industria 4.0, impulsada por tecnologías como el Internet de las Cosas (IoT) y el Internet Industrial de las Cosas (IIoT).

Conectando la Revolución Industrial con la Industria 4.0

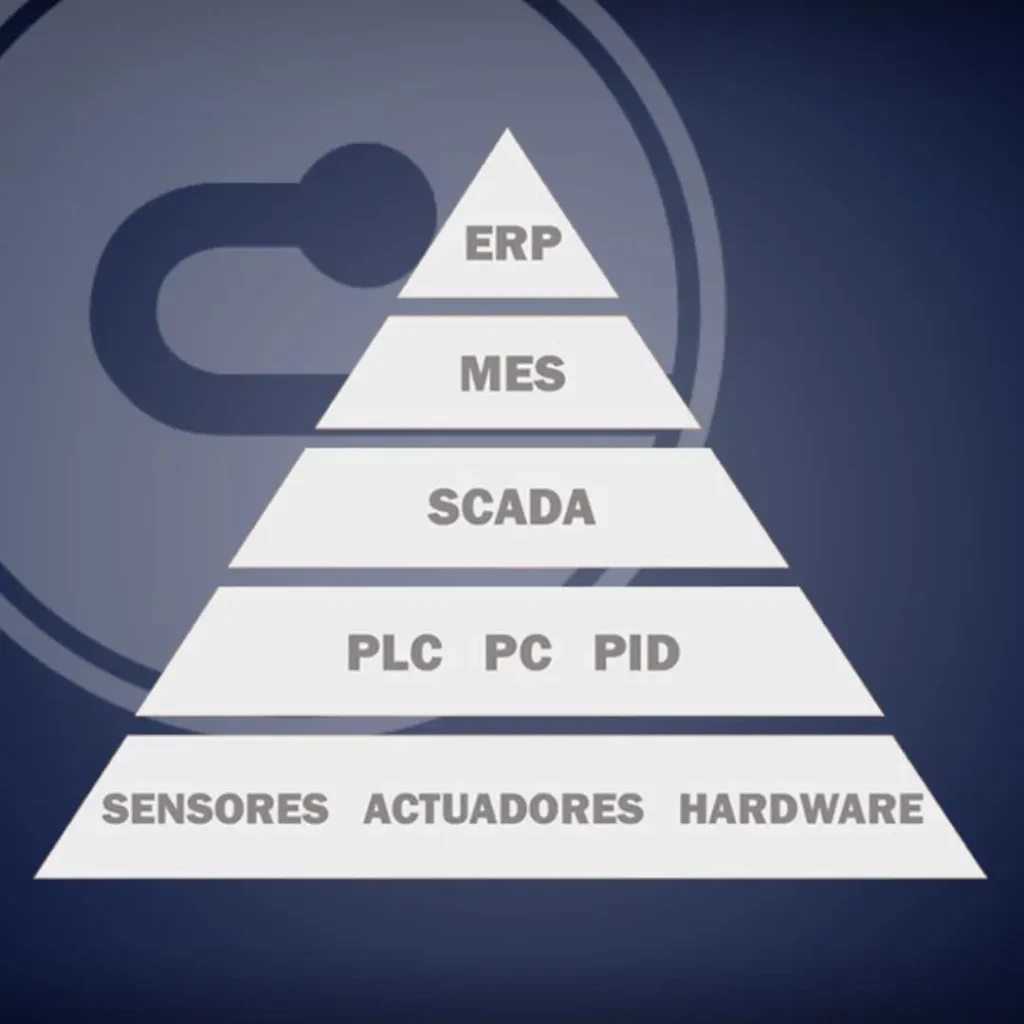

La Industria 4.0 marca una nueva era, donde la automatización no solo optimiza la producción, sino que también permite la interconexión de todos los aspectos de la cadena de valor de una empresa. En el corazón de esta revolución se encuentra la Pirámide de Automatización, un modelo conceptual que organiza las distintas capas de tecnología necesarias para la integración completa de procesos industriales.

¿Qué son IoT e IIoT?

El Internet de las Cosas (IoT) se refiere a la red de dispositivos interconectados que recopilan y transmiten datos a través de Internet, facilitando desde la gestión de energía hasta la monitorización del clima. Por otro lado, el Internet Industrial de las Cosas (IIoT) se centra específicamente en entornos industriales, permitiendo la monitorización en tiempo real y la optimización de procesos productivos.

Diferenciando IIoT de M2M

Es crucial destacar la diferencia entre IIoT y Machine-to-Machine (M2M). M2M se enfoca en la comunicación directa entre máquinas, mientras que IIoT integra datos en sistemas de gestión más amplios, como ERP y MES, optimizando así la eficiencia operativa y permitiendo decisiones informadas basadas en análisis avanzados.

La Pirámide de Automatización: Un Modelo Fundamental

El modelo de la Pirámide de Automatización desglosa los niveles clave de integración tecnológica en una empresa:

- Nivel 0 – Área de Producción: Sensores y actuadores que capturan datos desde el entorno físico.

- Nivel 1 – Control: Controladores que gestionan los procesos físicos basados en datos de entrada.

- Nivel 2 – Supervisión: Sistemas SCADA que permiten la monitorización y el control remoto de procesos.

- Nivel 3 – Planificación: Sistemas MES que gestionan y optimizan la producción en tiempo real.

- Nivel 4 – Gestión Empresarial: Sistemas ERP que integran datos para la gestión global de la empresa.

- Nube – Análisis Avanzado: Plataformas en la nube que facilitan el análisis de Big Data y la inteligencia artificial para mejorar la toma de decisiones.

La Necesidad de Soluciones Integrales

La implementación exitosa de la Industria 4.0 no se limita a adoptar tecnologías aisladas como IoT o IIoT, sino a integrarlas de manera integral en toda la estructura operativa de la empresa. Aquí es donde entran en juego las soluciones integrales:

- Eficiencia y Coherencia: Las soluciones integrales garantizan que todos los sistemas, desde los sensores en el nivel de producción hasta los sistemas ERP en la gestión empresarial, operen de manera coordinada y eficiente.

- Optimización Continua: Facilitan la optimización continua de procesos mediante la recopilación de datos precisos y su análisis para identificar áreas de mejora y aumentar la productividad.

- Competitividad: Mejoran la competitividad al permitir respuestas rápidas y precisas a las demandas del mercado, basadas en análisis predictivos y en tiempo real.

- Seguridad y fiabilidad: Garantizan la seguridad de los datos y la fiabilidad de las operaciones, crucial en entornos industriales donde la precisión y la seguridad son primordiales.

Conclusión

La Industria 4.0 representa más que una simple evolución tecnológica; es una revolución en la forma en que concebimos y gestionamos la producción industrial. Adoptar soluciones integrales que abarquen desde la captura de datos hasta la toma de decisiones estratégicas es fundamental para aprovechar al máximo esta transformación. Solo así las empresas pueden posicionarse no solo para competir, sino para liderar en un mundo cada vez más digitalizado y conectado.

Mejorando la Seguridad Eléctrica en Minas: La Misión de ESCON

Mejorando la Seguridad Eléctrica en Minas: La Misión de ESCON